Noticias

Desde hace tiempo, el maquinado con 5 ejes se ha convertido en una opción atractiva para el mecanizado de piezas complejas debido a la capacidad que ofrece de interpolar todos sus ejes de manera simultánea, pero de acuerdo con Carlos Emilio Maya Serrato, jefe de proyectos de Hemaq, esta solución no es para todos.

El experto señala que pese a la popularidad que esta máquina ha obtenido ante a su capacidad de sincronización, no se recomienda para todos los procesos de maquinado, pues en algunos casos puede perder precisión.

La implementación de máquinas de 5 ejes debe ser una necesidad, no algo que se hace por seguir una tendencia

Lea también: Así puedes utilizar los aceites disolventes en

tus máquinas

Entonces, ¿en qué casos se recomienda su uso? Para Maya Serrato, estás máquinas deben usarse cuando la superficie de una pieza no se puede trabajar ni en 3 ni en 4 ejes; cuando la pieza tiene superficies negativas a las que no se puede acceder fácilmente o si, de manera estratégica de producción, se pueden resumir muchas operaciones en una sola máquina.

Acabado perfecto

En el marco del webinar Conceptos básicos para tener un buen acabado en maquinados de 5 ejes, organizado por la Federación Mexicana de la Industria Aeroespacial (FEMIA), el especialista de Hemaq explicó que, de manera general, existen algunos conceptos clave que influyen en el acabado superficial de maquinado, y estos son:

- La máquina. Se debe tener el equipo correcto de acuerdo a la superficie a trabajar. Las máquinas deben ser robustas y tener la capacidad de poder atacar todo tipo de superficies y hacer muchos puntos a una muy alta velocidad.

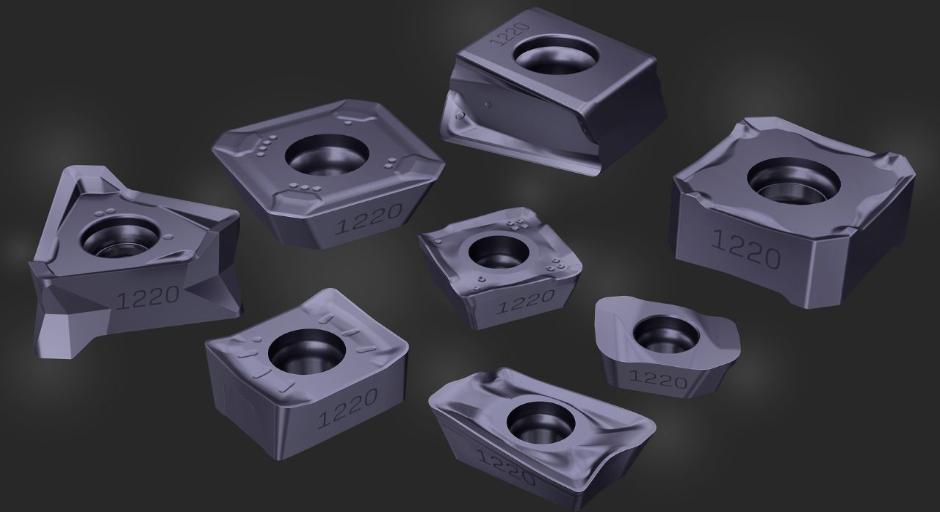

- Herramientas. Estas deben tener las características correctas acorde al tipo de maquinado, no es lo mismo trabajar con aluminio que maquinar titanio, por ejemplo. El grado de la herramienta es importante para un maquinado eficiente y un buen acabado, pues elegir la correcta da estabilidad y elimina la vibración.

La tecnología que está en tendencia para el maquinado de 5 ejes es la de conos térmicos, que brindan estabilidad, y los conos hidráulicos, que brindan mucha rigidez.

- Software de programación. Se requiere un software que pueda traducir bien las superficies a maquinar y procese correctamente los datos y códigos para que estos sean más limpios y funcionen de mejor manera.

- Capital humano. La persona encargada de este proceso necesita saber qué parámetros considerar en el software, el tipo de herramientas a utilizar y su nivel de sujeción. Este último disminuye el riesgo de vibración, aumenta la calidad del acabado y la vida útil de la herramienta.

- Soluble. Es importante contar con el tipo y la concentración adecuada según la recomendación del fabricante, acorde al tipo de material del proceso, pues esto aumenta la vida útil de la herramienta y proporciona un mejor acabado superficial

Finalmente, Maya Serrato recomendó utilizar el grado correcto de las herramientas acorde al material a trabajar, y tener los avances y las revoluciones adecuadas dentro del proceso.

Otras noticias de interés

Inició en México la primera edición de Adhesive & Bonding Expo

La primera edición de Adhesive & Bonding Expo México arrancó con una

Busca Chihuahua liderazgo en semiconductores

El Foro Internacional de Semiconductores reafirmó la posición de Chihuahua como uno

Lanzan modelo digital logístico en México

Considerada como el mayor unicornio latinoamericano del sector logístico, la firma Flete.com

Robótica en México: crecimiento y regulación

Según se afirmó en un comunicado de la UL Standards & Engagement

Jalisco traza ruta ante revisión comercial

Con el objetivo de fortalecer la posición del estado ante la próxima

Italia impulsa su expansión industrial con México como aliado estratégico

El informe Ingenium, elaborado por el Centro de Estudios de Confindustria, coloca